- Autor Alex Aldridge [email protected].

- Public 2023-12-17 13:49.

- Naposledy zmenené 2025-01-23 12:06.

FMEA vs. FMECA

FMEA aj FMECA sú dve metodológie používané vo výrobnom procese a základný fakt v rozdiele medzi FMEA a FMECA je ten, že jedna je rozšírením druhej. Aby sme ďalej vysvetlili, analýza režimov porúch a ich účinkov (FMEA) a analýza režimov porúch, vplyvov a kritickosti (FMECA) sú dva typy techník používaných na identifikáciu konkrétnych porúch alebo chýb v rámci produktu alebo procesu a na prijatie nápravných opatrení na nápravu problémy; a FMECA je vývojom FMEA. Tento článok vám predstavuje ďalšiu analýzu rozdielu medzi FMEA a FMECA.

Čo je FMEA?

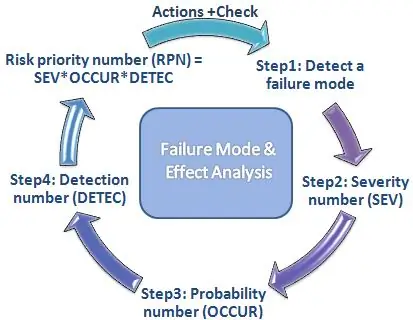

FMEA je skratka pre Failure Modes and Effects Analysis a možno ju považovať za postupný prístup na určenie porúch alebo chýb, ktoré sa vyskytnú vo výrobných, konštrukčných alebo montážnych procesoch alebo v rámci produktov alebo služieb.

Poruchové režimy znamenajú režimy alebo spôsoby, ktoré ovplyvňujú poruchy. Zlyhania môžu viesť k nespokojnosti zákazníkov, čo môže viesť k zníženiu objemu predaja. Analýza účinkov sa vzťahuje na štúdium dôsledkov alebo dôvodov týchto zlyhaní. Účelom FMEA je preto prijať potrebné opatrenia/kroky na odstránenie alebo zníženie porúch, počnúc tými, ktoré majú najvyššiu prioritu.

FMEA sa používa vo fáze návrhu, aby sa predišlo poruchám. Potom sa používa v riadiacej fáze, pred a počas prebiehajúcej prevádzky procesu. FMEA by sa mala začať v najskorších koncepčných fázach návrhu a musí pokračovať počas životnosti produktu alebo služby.

FMEA možno použiť v, • Návrh alebo prepracovanie procesu, produktu alebo služby po nasadení funkcie kvality.

• Pri vývoji produktu s viacerými funkciami.

• Pred vypracovaním plánov kontroly pre nový proces.

• V čase zlepšovania sa plánujú ciele pre existujúci proces, produkt alebo službu.

• Analýza zlyhaní existujúceho procesu, produktu alebo služby.

Čo je FMECA?

FMECA je vylepšená verzia FMEA pridaním časti analýzy kritickosti, ktorá sa používa na zmapovanie pravdepodobnosti režimov zlyhania v porovnaní s dopadom následkov. FMECA možno znázorniť ako metódu používanú na identifikáciu porúch systému, príčin porúch a vplyvu týchto porúch. S pojmom kritickosť možno proces FMECA použiť pri identifikácii a zameraní sa na oblasti dizajnu s veľkým záujmom.

FMECA môže byť ďalej užitočná pri zlepšovaní návrhov produktov a procesov, čo by viedlo k vyššej spoľahlivosti, vyššej bezpečnosti, lepšej kvalite, zníženiu nákladov a zvýšeniu spokojnosti zákazníkov. Pri vytváraní a optimalizácii plánov údržby pre opraviteľné systémy a iných postupov na zabezpečenie kvality by tento nástroj bol užitočný.

Okrem toho sa od FMEA aj FMECA vyžaduje, aby spĺňali požiadavky na kvalitu a bezpečnosť, ako sú ISO 9001, Six Sigma, Správna výrobná prax (GMP), Zákon o riadení bezpečnosti procesov atď.

Aký je rozdiel medzi FMEA a FMECA?

• Metóda FMEA poskytuje iba kvalitatívne informácie, zatiaľ čo FMECA poskytuje kvalitatívne aj kvantitatívne informácie, ktoré umožňujú merať, pretože režimom zlyhania pripisuje úroveň kritickosti.

• FMECA je rozšírenie FMEA. Preto, aby bolo možné vykonať FMECA, je potrebné vykonať FMEA, po ktorej nasleduje kritická analýza.

• FMEA určuje režimy zlyhania produktu alebo procesu a ich účinky, zatiaľ čo analýza kritickosti zoraďuje tieto režimy zlyhania podľa dôležitosti s prihliadnutím na mieru zlyhania.