- Autor Alex Aldridge [email protected].

- Public 2023-12-17 13:49.

- Naposledy zmenené 2025-06-01 07:37.

Kľúčový rozdiel - Perspex vs Polykarbonát

Technické termoplastické polyméry ako polyetylén, polypropylén, polyvinylchloridy, polykarbonát, polyakryláty sú v súčasnom svete veľmi obľúbené vďaka svojej vynikajúcej kombinácii fyzikálnych a chemických vlastností. Ani jeden z týchto plastov však nevykazuje úplnú dokonalosť. Perspex a polykarbonát sú dva také typy amorfných technických termoplastov, ktoré majú odlišný súbor vlastností s vlastnými výhodami a nevýhodami. Kľúčový rozdiel medzi Perspexom a polykarbonátom je v tom, že Perspex sa vyrába polymerizáciou monomérov akrylovej rodiny, zatiaľ čo polykarbonát sa vyrába polykondenzačnou polymerizáciou fosgénu a BPA (bisfenol A) alebo transesterifikáciou taveniny DPC a BPA.

Čo je Perspex?

Perspex® je obchodný názov akrylových dosiek, ktoré prvýkrát objavili vedci ICI v roku 1934. Perspex® je registrovaná ochranná známka Lucite International, ktorá je prevádzkovaná pod Mitsubishi Chemical Corporation. Perspex® akryl bol prvý akrylový produkt registrovaný pod syntetickými živicami vo forme dosiek, tyčí, rúrok a iných tvaroviek. Skupina akrylátov zahŕňa polyméry monomérov akrylonitrilu, hydroxyetylmetakrylátu, akrylamidu, metylkyanoakrylátu, etylkyanoakrylátu, metylakrylátu, etylakrylátu, trimetylolpropántriakrylátu a metylmetakrylátu. Polymerizácia metylmetakrylátu na polymetylmetakrylát (PMMA) bola prvým objavom akrylátových polymérov v roku 1877 nemeckými chemikmi Fittigom a Paulom. Po komercializácii akrylových fólií boli prvýkrát použité počas 2. svetovej vojny na čelné sklá, prístrešky a delové veže na lietadlách a periskopové porty na ponorkách.

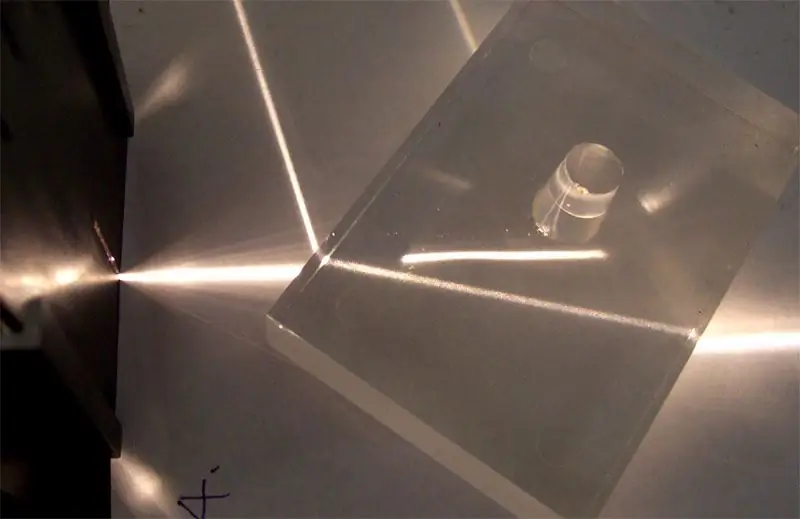

Obrázok 1: Refrakcia v bloku z plexiskla

Perspex® poskytuje vynikajúcu optickú čistotu, chemickú odolnosť, dobrú odolnosť proti oderu a vynikajúcu tvrdosť povrchu, vďaka čomu je produkt vhodný pre široké spektrum aplikácií vrátane optických šošoviek, lekárskej diagnostiky, kozmetické obaly a automobilové zadné svetlá. Polyméry Perspex®sú ideálne na extrúziu a vstrekovanie; možno ho použiť na výrobu svetelných produktov, ako sú LED diódy, extrudované difúzne panely, profily a rúrky. V porovnaní s inými komoditami termoplastov sú akrylátové polyméry nákladné kvôli ich kombinácii dobrých fyzikálnych a mechanických vlastností, ako je odolnosť voči poveternostným vplyvom, vysoká pevnosť a brilantná čírosť. PMMA má teplotu skleného prechodu 105-107 °C a index lomu 1.49, čo je porovnateľné so sklenenými (1,60). Preto sa PMMA niekedy označuje ako „organické sklo.“Vďaka svojej vysokej odolnosti voči potravinám, tukom, olejom, neoxidačným kyselinám, zásadám, soliam, minerálom a alifatickým uhľovodíkom sa PMMA široko používa ako materiál potravinárskej kvality. a ako obalový materiál. Nie je však odolný voči silným kyselinám, aromatickým a chlórovaným uhľovodíkom, ketónom, alkoholom a esterom. Rozmerová stabilita je dobrá, ale má menšiu odolnosť proti nárazu.

Čo je polykarbonát?

Polykarbonát je dobre známy priehľadný a amorfný technický termoplastický materiál, ktorý má širokú škálu vynikajúcich vlastností. Je to ľahký termoplast, ale má vynikajúcu húževnatosť, rozmerovú stálosť, tepelnú odolnosť a optickú čistotu. Vďaka svojmu vysokému elektrickému odporu sa polykarbonát široko používa na výrobu mnohých elektrických a elektronických súčiastok a komponentov. Vďaka svojej optickej čistote sa polykarbonát používa na výrobu okuliarových šošoviek a niektorých iných digitálnych médií, ako sú disky CD a DVD. Vďaka svojmu širokému spektru vlastností sa polykarbonát používa v širokom spektre aplikácií od bežných domácich potrieb až po automobilové a letecké zariadenia a príslušenstvo. Okrem toho sa tento termoplastický materiál používa aj na výrobu skiel odolných voči poškriabaniu, zdravotníckych a stavebných zariadení, štítov proti nepokojom, bezpečnostných prilieb a skiel svetlometov. História polykarbonátu siaha až do začiatku 90. rokov 19. storočia, keď A. Einhorn prvýkrát vyrobil polykarbonátové kryštály reakciou rezorcinolu a fosgénu v pyridínovom rozpúšťadle. Neskôr, v 50. rokoch 20. storočia, boli komerční výrobcovia, konkrétne Bayer a GE, schopní komercializovať procesy výroby polykarbonátovej živice na báze bisfenolu A (BPA).

Obrázok 2: Fľaša na vodu vyrobená z polykarbonátu

V súčasnosti sa na výrobu polykarbonátových živíc používajú dva spôsoby. Prvým spôsobom je dvojfázová medzifázová polykondenzačná polymerizácia fosgénu a BPA a druhým spôsobom je transesterifikácia taveniny DPC a BPA pri 300 °C a nízkom tlaku. Molekulová hmotnosť polykarbonátových živíc sa pohybuje od 22 000 do 35 000 g/g mol. Teplota skleného prechodu sa pohybuje medzi 145 - 150 °C. Prítomnosť objemných aromatických arylových kruhov v hlavnom reťazci polykarbonátu je dôvodom jeho technických vlastností. Teplota topenia polykarbonátu je okolo 230 °C. Má dobrú rozmerovú stabilitu, odolnosť proti tečeniu a vysokú rázovú pevnosť. Polykarbonát sa považuje za inertný materiál; preto bol široko používaný ako potravinársky plast. Nevýhody polykarbonátu zahŕňajú nízku UV-odolnosť a hydrolýzu alkalickými roztokmi, ako je hydroxid draselný, hydroxid sodný atď.

Aký je rozdiel medzi Perspexom a polykarbonátom?

Perspex vs polykarbonát |

|

| Perspex je registrovaná ochranná známka spoločnosti Lucite International pre akrylové dosky. | Polykarbonát je bežný názov (nie obchodný názov). |

| Výroba | |

| Perspex sa vyrába polymerizáciou akrylových monomérov alebo ich kopolymérov. | Polykarbonát sa vyrába medzifázovou polykondenzačnou polymerizáciou fosgénu a BPA alebo transesterifikáciou taveniny DPC a BPA pri 300 °C a nízkom tlaku. |

| Jasnosť | |

| Čistota je veľmi vysoká, takmer rovnaká ako sklo. | Čistota je nízka v porovnaní s Perspexom. |

| Teplota prechodu skla | |

| 105 - 107 °C | 145 - 150 °C |

| Odolnosť voči počasiu | |

| Odolnosť voči poveternostným vplyvom je veľmi vysoká. | Toto má nízku UV odolnosť. |

| Aplikácie | |

| Perspex sa používa v optických šošovkách, lekárskej diagnostike, kozmetických obaloch, automobilových zadných svetlách, čelných sklách atď. | Polykarbonát sa používa v zaskleniach odolných voči poškriabaniu, lekárskych a stavebných zariadeniach, štítoch proti nepokojom, bezpečnostných prilbách atď. |

Zhrnutie - Perspex vs Polykarbonát

Perspex je obchodný názov pre akrylové dosky, ktoré sa vyrábajú polymerizáciou akrylových monomérov a ich kopolymérov. Je široko používaný v lekárskom priemysle, výrobe šošoviek, automobilovom a obalovom priemysle vďaka svojej dobrej chemickej a poveternostnej odolnosti a vynikajúcej priehľadnosti. Polykarbonát je všeobecný názov pre priemyselný plast vyrábaný z bisfenolu A a má široké uplatnenie od domácich potrieb až po letecký a automobilový priemysel. Polykarbonát je dobre známy pre svoju vynikajúcu tuhosť, nízku hmotnosť, čírosť a elektrické izolačné vlastnosti. Toto je rozdiel medzi perspexom a polykarbonátom.

Stiahnuť PDF verziu Perspex vs Polykarbonát

Verziu tohto článku si môžete stiahnuť vo formáte PDF a použiť ju na offline účely podľa citácie. Stiahnite si PDF verziu tu Rozdiel medzi Perspexom a Polykarbonátom